在半导体行业蓬勃发展的浪潮中,宁波丞达精机股份有限公司不断书写着创新的篇章。近日,公司在技术合作与核心产品研发领域取得重大突破,引领行业创新方向,赢得瞩目。

宁波丞达精机股份有限公司与中国科学院宁波材料技术与工程研究所签约,联合成立了“半导体基体材料先进激光加工技术联合实验室”,双方开展深度合作。依托宁波材料所李琳院士领衔的激光极端制造研究中心及其高端人才、技术优势,联合丞达精机,双方将围绕集成电路制造中的晶圆加工领域协同攻关,共同打造全球领先的先进激光加工创新研发平台。双方携手旨在攻克半导体基体材料核心加工工艺及装备难题,实现相关技术的产业化及推广应用,为我国半导体产业提升自主可控能力注入强劲动力。

图1半导体基体材料先进激光加工技术联合实验室

此外,宁波丞达精机股份有限公司与大连理工大学康仁科教授团队联合攻关的超精密研磨减薄机也成果斐然。作为半导体制造过程中的关键工艺装备,该设备主要应用于晶圆衬底材料研磨减薄以及封测阶段晶圆的背面减薄。它通过对晶圆进行高精度、低损伤的超精密减薄,实现晶圆厚度与平整度的精确控制,有效满足先进封装对超薄晶圆的严苛要求。在当前国内晶圆背面减薄机市场主要被日本等国外企业垄断的情况下,丞达精机与康仁科教授团队合作研发的超精密晶圆磨削系统稳定实现了 12英寸硅晶圆磨削后 TTV<1μm,表面粗糙度<5nm,8 英寸碳化硅衬底磨削后 TTV<2μm,表面粗糙度<5nm 的技术目标,设备性能达到国内领先和国际先进水平,为国产半导体设备在该领域争得一席之地。

图2 四种型号高精密晶圆研磨减薄机

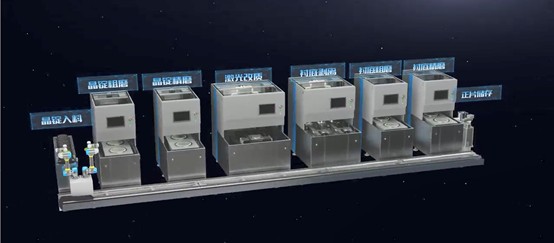

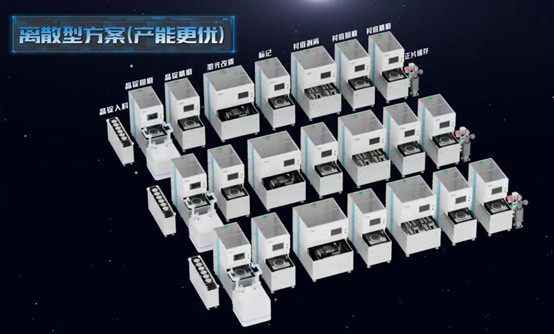

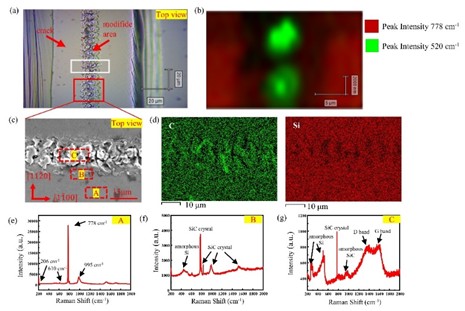

值得一提的是,丞达精机凭借深厚的技术沉淀和高水平的合作团队,已成为中国唯一同时掌握激光改质、剥离和研磨核心技术及装备能力的公司。其研发的 “碳化硅衬底激光剥离系统” 更是展现出了强大的整机加工能力。大量实验验证表明,该系统相较于传统线切割技术,在切割效率和材料损耗方面具有压倒性优势。在切割效率上,晶锭切割时间大幅缩短,仅为传统线切割的 20% 左右,目前 8 英寸碳化硅晶锭剥离速度已能控制在每片20分钟以内;材料损耗方面,损耗层厚度小于80μm,1mm 晶锭出片率大于 2.1 片。该系统可适配不同厚度和尺寸的SiC衬底材料,集成晶锭表面研磨减薄、激光改质以及晶圆薄片完整剥离等全流程功能,实现自动化一体运作,极大地促进了碳化硅行业的降本增效。

图3 碳化硅衬底激光剥离系统

图4 剥离系统离散型方案(产能更优)

图5 剥离改质区域表面结构和形貌特征

公司始终秉持 “全链突围、智破封锁、链筑国芯” 的宏伟愿景,以 “突破国外技术封锁,实现半导体设备国产化” 为使命担当,凭借 “不畏艰难、勇攀高峰” 的创新精神,在半导体设备技术创新道路上砥砺前行。作为国家级高新技术企业,丞达精机深耕精密制造领域,建立了院士科技创新中心、博士科技工作站等科研机构,累计获得 70 余项授权专利和 20 余项软件著作权,多款自主研发的半导体超精密切磨抛工艺设备、光学镜头全工艺设备成功实现进口替代,市场占有率稳居行业前列。未来,丞达精机将继续依托产学研深度融合又是,持续在半导体设备领域攻坚克难,为推动我国半导体产业的发展贡献更多力量,引领行业迈向新的高度!